Секреты долголетия ремня грм

Я занимаюсь газораспределительными механизмами с девяностых и наблюдаю, как ременный привод эволюционировал от зубчатых полотен с натуральным каучуком до армированных стеклянным волокном рукавов с неопреновой пропиткой.

Назначение узла простое: синхронизировать коленвал и распределительный вал, удерживая фазы газораспределения в точной геометрии. При разрыве клапана встречают поршни, металл гнется, бюджет владельца сгорает без остатка.

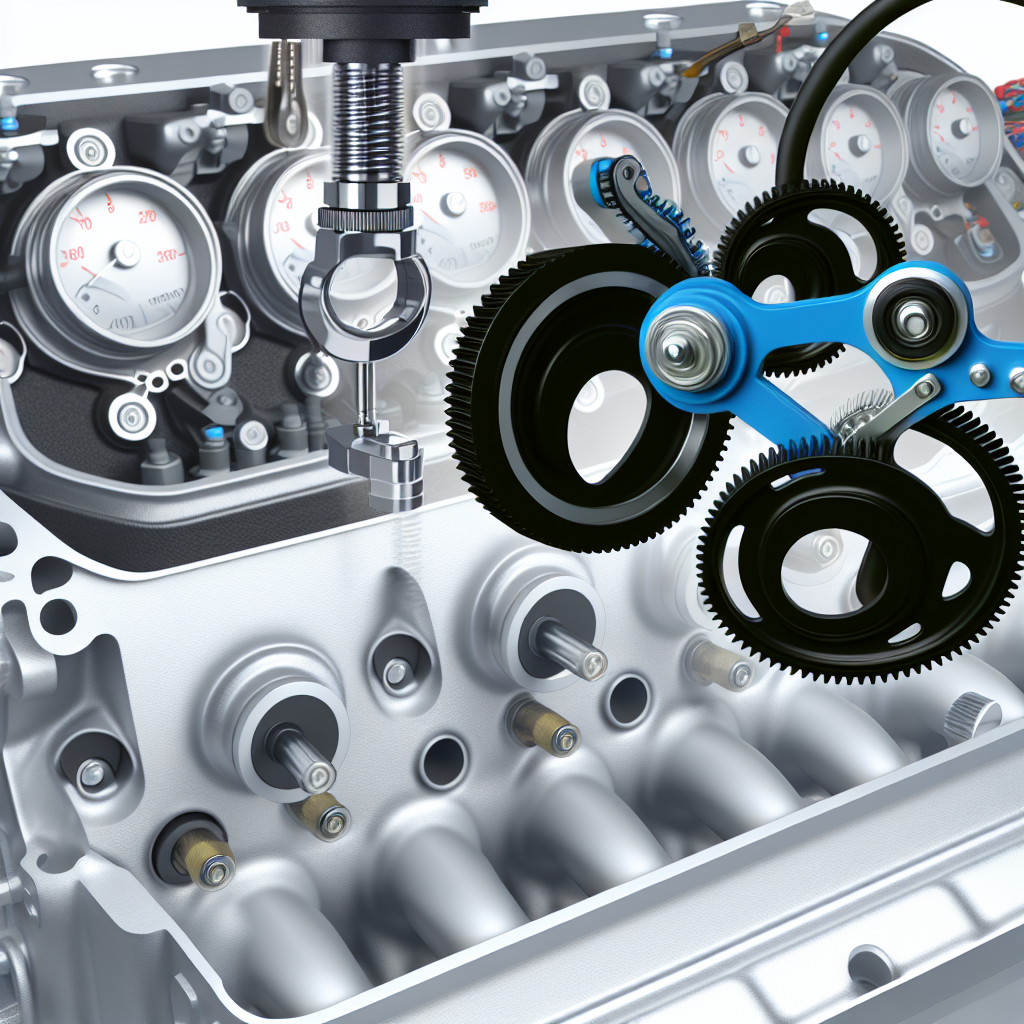

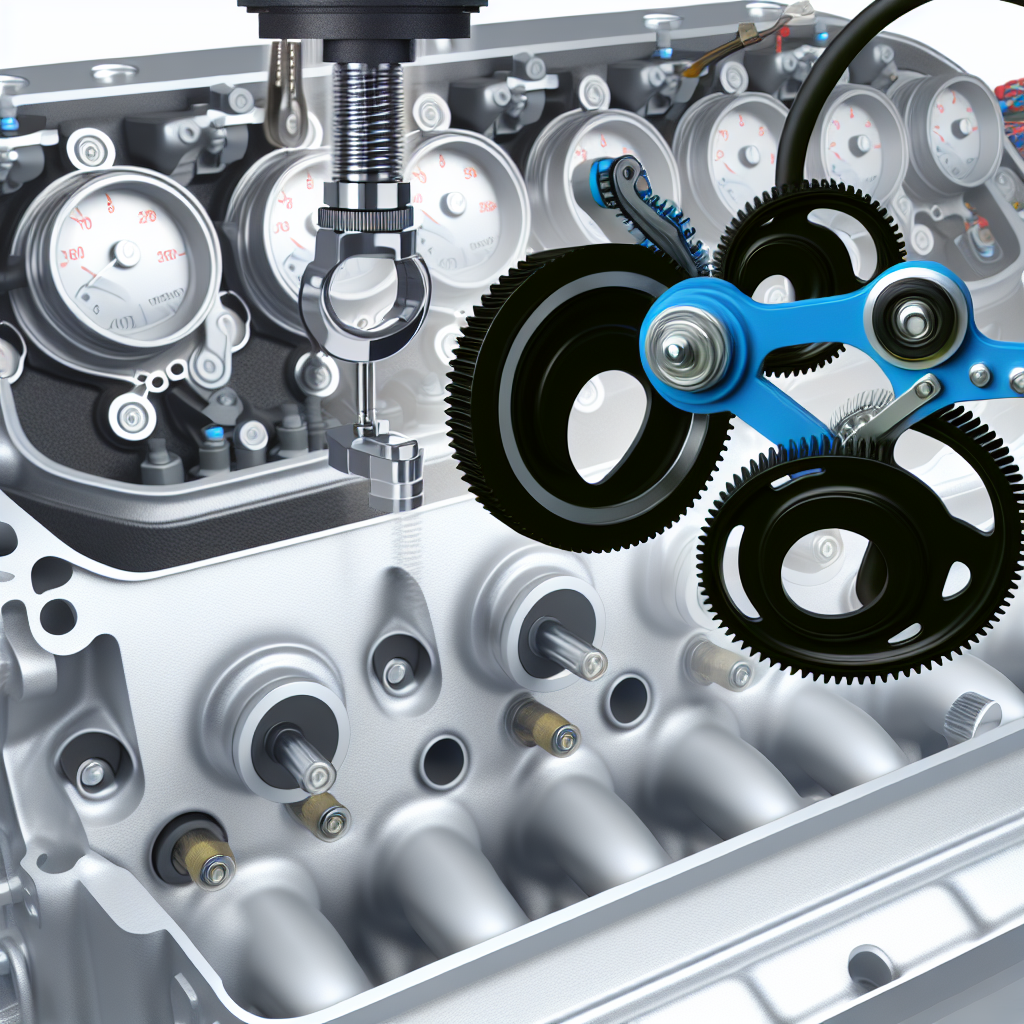

Как устроен узел

В набор входят ремень, паразитные ролики, натяжитель, крышки, иногда демпфер крутильных колебаний. Ремень напоминает длинную гусеницу: наружный слой – износостойкий еловидный профиль, внутренняя часть скрывает арамидный корд. Поперёк хода работает зубчатый модуль ISO 1736-MXL, шаг зуба задаётся производителем во избежание модуляции звука.

Натяжитель встречается механический, гидропружинный или комбинированный. Гидравлический цилиндр гасит ранние колебания, пружина поддерживает минимально допустимую тягу. Когда силовой агрегат остывает, пружина компенсирует усадку, после нагрева давление масла стабилизирует амплитуду вибраций.

Регламент и диагностика

Паспортный интервал замены варьируется, но практика подсказывает иные цифры. Метод образцового контроля — визуальный осмотр каждые 30 000 км с демонтажем верхней крышки. Нахожу критичные признаки: блестящие пятна глянцевого полиамида, отслоение корда, трещины у корневой части зуба. Сторонние звуки напоминают писк сверчка под капотом на холодном моторе.

Для верификации натяжения применяют портативный тензометр Gates Sonic Tension Meter. Датчик ультразвуком снимает частоту вибрацииации, далее формула f = 1/2L√(T/μ) выводит фактическое усилие. Погрешность не превышает 10 Н, достаточный уровень для большинства легковых двигателей. При отсутствии тензометра пользуюсь углом разворота ремня: 90° при усилии пальцев 15 На.

Смазка роликов нужна только при монтаже. Я наношу плёнку пасты с дисульфидом молибдена, устраняя сухое трение в момент первого пуска. Излишек удаляется ветошью, иначе паста собирает абразив.

Пошаговый демонтаж

Перед снятием выставляю ВМТ первого цилиндра, фиксирую маховик стопором Contrinex Ø8 мм, блокирую распредвалы приспособлением KM-953-1. Снимаю шкив коленвала, затем крышки. Ремень отъезжает последним, чтобы опорные ролики не потеряли контакт. Пыль сдуваю пневмопистолетом при давлении 0,3 МПа.

Установка обратная, но нюансов больше. Натяжитель заряжаю в тисках, фиксирую штифтом Ø1,5 мм, затягиваю болты роликов моментом из каталога DIN ISO 898-1. Риск сдвига фаз исключаю проворачиванием коленвала два оборота по часовой и сверкой меток. Двигатель запускается без акселерации, слушаю фон стетоскопом, проверяю герметичность крышек дымогенератором.

Срыв зубьев встречается реже самого разрыва. Корд остаётся цел, но клапана уже подпрыгнули. В подобной ситуации выключаю зажигание сразу, выворачиваю свечи, прокручиваю коленвал вручную. Если поршни не стопорятся, шанс спасти узел ещё жив, достаточно свежего ремкомплекта и микрометрического контроля стержней клапанов.

Для хранения ремней используют сухую тару из картона. Склад с источником озона губителен: окисленное полотно при сгибе поскрипывает, что предвещает микротрещины. Оптимальный температурный коридор +5…+25 °C, влажность до 60 %.

После замены подключаю скан-инструмент, считываю кривую синхронизации датчиков CKP и CMP. Разброс фаз не превышает ±0,5 °. Сбрасываю адаптацию, чтобы ЭБУ заново вычислил топливные коррекции.

Для тюнинг-проектов предлагаю кевларовый ремень с индексом HSM-T. У него коэффициент удлинения ниже 0,2 %, рабочая температура поднимается до 150 °C без деградации. Он уживается с распредвалами с острым фазовым профилем 280-300 ° и оборотом 8000 мин⁻¹.

Регулярный контроль, правильный инструмент и внимание к мелочам продлевают ресурс узла, сохраняют геометрию мотора и нервы владельца.