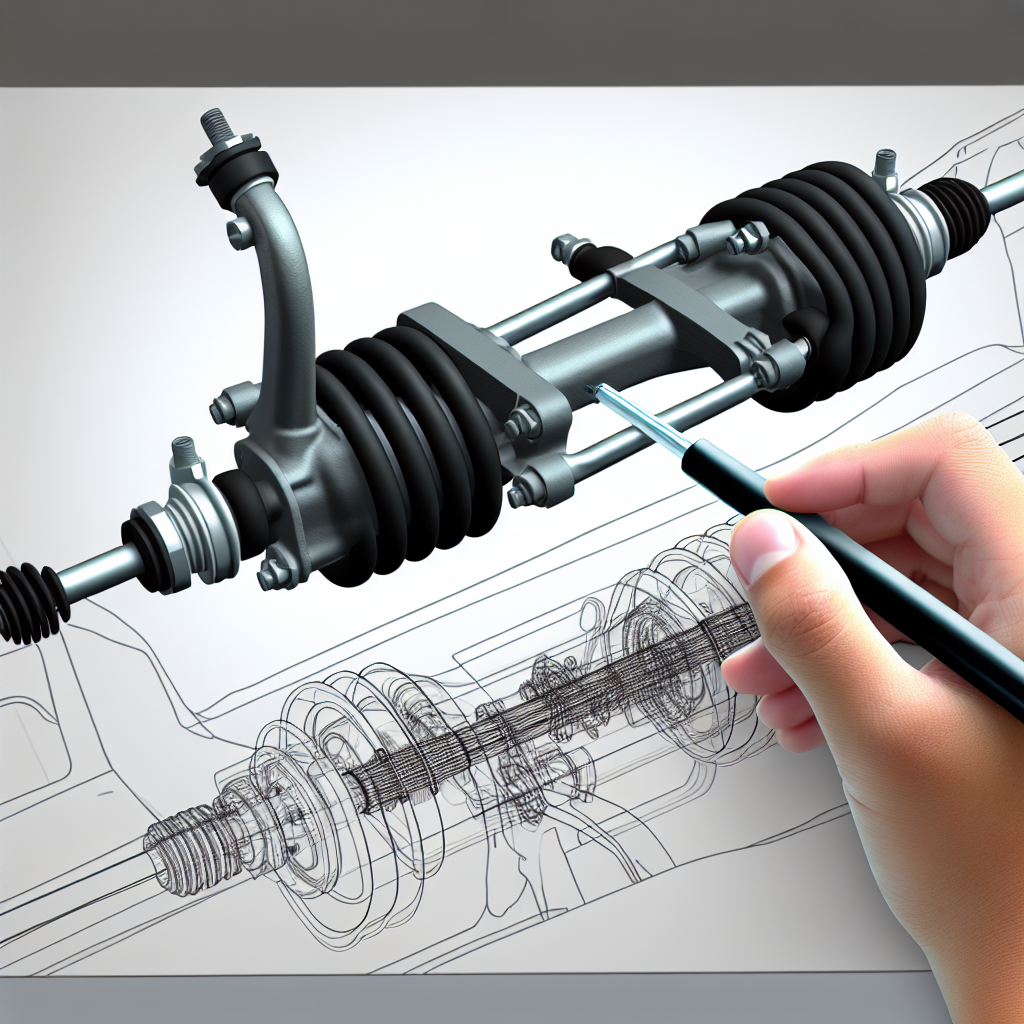

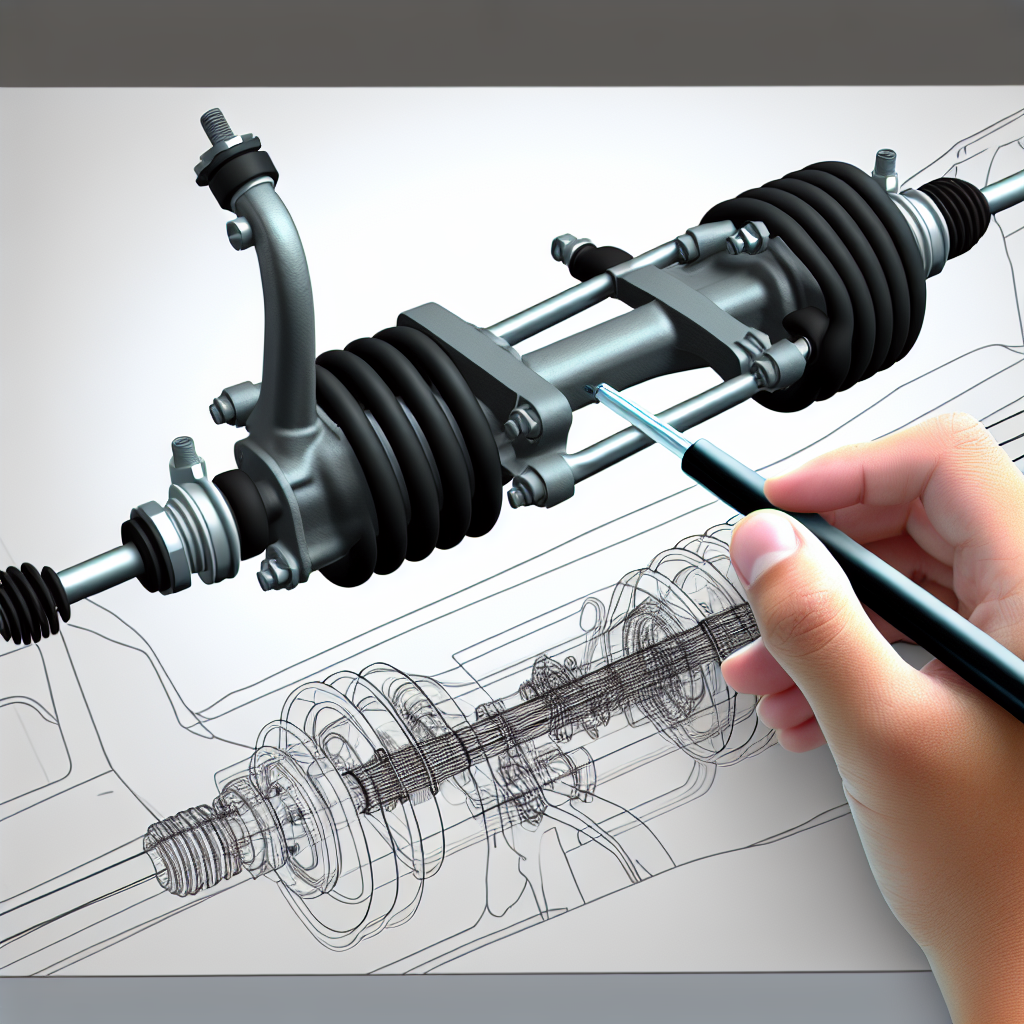

Как я оживляю рулевую рейку

Выхожу из бокса рано утром, в руках стетоскоп-щуп. Тишина мастерской помогает услышать даже шорох подшипника. Шаг за шагом подготавливают стенд и фиксируют рейку, будто хирургу передают скальпель.

Сначала убеждаюсь в жалобах водителя. Ловлю люфт на руле, отмечаю усилие на «нуле». Если руль гуляет, а на гружёном передке слышится сухое щёлканье, значит пластмассовая втулка уже сдалась.

Диагностика без лифта

Откидываю пыльник, провожу рукой по штоку. Масляный блеск уводит мысли к сальнику. Капля ATF на резьбе сигнализирует о микроцарапины, принесённой абразивом. Засвечиваю УФ-фонарём: реагентный краситель выдаёт ползучий протек под нагрузкой.

Разборка начинается с меток. Промываю корпус тетрахлорэтиленом — растворитель испаряется без следа, оставляя чистый алюминий. Резьбовую пробку стопорю карандашом из мягкой латуни, такой металл не оставляет заусенцев, уместно в канавке упругого кольца.

Снимая поршень, проверяю зубчатый сектор на предмет микропиттинга. Лопатка хонинговального камня №320 сглаживает каверны размером с песчинку. Штифты саттелитов рулевой передачи подменяю высокоазотистой сталью 1.4125 — запас твёрдости спасает узел от гофрированной дороги.

Набор средств

На верстаке лежат пресс-форма для фторэластомерного сальника, паста «зачернитель шлицов» (тонкоабразивная смесь графита и карбида бора) и манометр с диапазоном 0-160 бар. Манометр связываю гибридным фитингом G1/8"-M14x1,5 — резьба не срывается при 140-градусном масле.

Перед шлифовкой штока проверяю овал. Допуск 8 микрон контролирую индикатором МИ-125С. Если эллипс превышает лимит, добавляю напыление HVOF и довожу до калибра шлифшкуркой P2000, смоченной бутилгликолем.

Сальник прессуется под усилием 2,3 кН. Использую ручной пресс с динамометром, потому что удар молотком создаёт радиальный всплеск и рвёт кромку. На губе сальника прорезаю микроканавки глубиной 6 микрон — масло держится, будто прилипает к пластуфильтрите.

Герметизация

Сетчатый фильтр клапана обратки очищают ультразвуком в ванне с изопропанолом. Частота 40 кГц выбивает стружку, но не выгрызает латунь. После просушки прогреваю корпус до 120 °C. Тёплый металл впитывает анаэробный герметик зелёного цвета, полимеризация завершается через 12 минут.

Балансировка рейки

Колени амортизатор

На баланс-стенде «Технополиус-SR» создаю колебательный момент ±1,6 Н·м с частотой 25 Гц. Датчик линейного перемещения LVDT выдаёт сигнал, который обрабатываю осциллографом. Если фаза отклоняется на 4°, подтягиваю контргайку регулировочного винта до момента 18 Н·м, добиваясь синфазности.

Сборка плавная — детали встречаются как шестерёнки часов. Новая втулка из полиоксиметилена скользит, роняя белёсый блеск. Заливаю Dexron VI, проворачиваю шток двадцать раз, выгоняю пузырьки. Руль становится плотным, словно подтянутый канатами.

Контроль хода

Использую плунжерный микродатчик — определяю свободный ход в среднем положении. Значение 0,05° укладывается в норму. После прогонки на гидростенде проверяю реакцию на быстропеременное усилие: время отклика 0,13 с устраивает меня.

Кронштейн, жена зовёт на обед, а я еще гоняю рейку до 90 °C: терморасширение покажет, сколь равномерен преднатяг. Остывание до 20 °C подтверждает отсутствие ступенек.

Финальныйй штрих

Наношу QR-код с данными ремонта: марка масла, момент затяжки, дата. Защитные колпачки надеваю лишь перед отдачей клиенту, чтобы пыль не завелась раньше водителя. Река снова ведёт колёса, словно дирижёрская палочка ведёт оркестр.