Цепной металлокаденс против зубчатого кевлара

30.12.2025 22:57

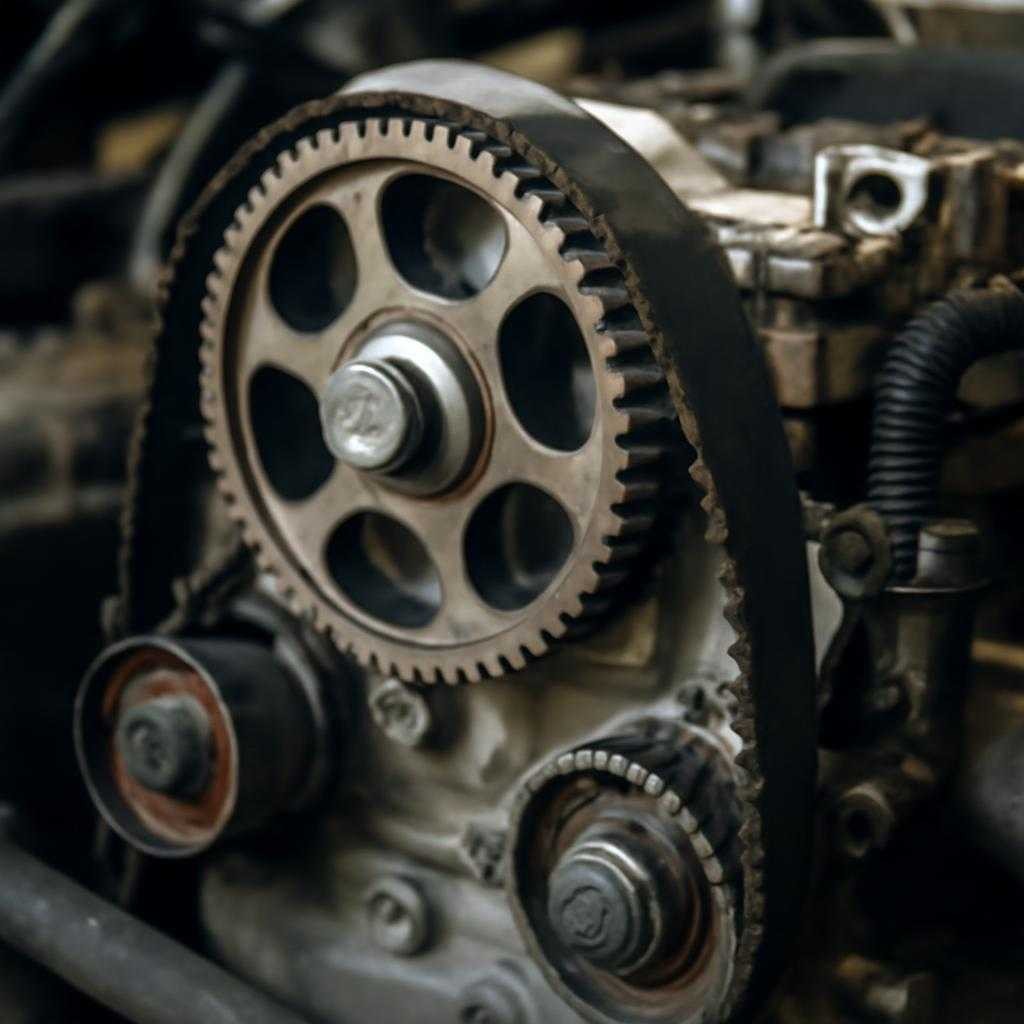

Я привык измерять двигатель не паспортом, а биением стетоскопа по крышке головки. По тот звук сразу понимаю, заведён ли под капотом кевларовый «пояс» или стальная «скрипка». Разница ощутима, хотя визуально схемы похожи: коленвал, распредвалы, паразитные ролики либо башмаки с гидронатяжителем, датчики фазы. Деталей немало, но суть проста — передать вращение, не сбивая фазу газораспределения, иначе клапана оставят автографы на поршнях.

Материал и ресурс

Ременной привод родом из авиации конца пятидесятых. Тогда синхронизацию компрессоров решали фенол-капроновой лентой. Современные аналоги используют стекловолокно либо арамид, напыление из фторкаучука, зубья переменного шага — для подавления резонанса. Средний ресурс — 60-120 тыс. км, хотя видел экземпляры, проходившие 160 тыс. без трещин благодаря низкосернистому топливу и щадящему режиму.

Цепь выкованы из мартенситного хромомолибденового сплава. При грамотной закалке твердость достигает 58 HRC. Растягивание начинается после 150 тыс., а критическое удлинение (0,5 %) наступает ближе к 250 тыс. Зубчатый венец звездочек изнашивается небыстро, но ударная работа на детонации ускоряет «акульи зубы». По книге ресурс почти вечен, но как практик фиксируют среднюю границу 180-220 тыс.

Обслуживание и затраты

Замена ремня — операция дневного света: открутил шкивы, заблокировал валы, установил новый комплект. Цена работы составляет четверть стоимости деталей. При обрыве владелец попадает на капиталку: кривошипный механизм seldom прощает встречу клапанов с поршнями.

С цепью иначе. Доступ скрыт за крышкой, прокладка на герметике, часто пприходится опускать силовой агрегат. Трудозатраты вылетают вдвое выше, однако вероятность внезапного обрыва минимальна. Растяжение цепи предварительно выдаёт повод: изменение фазы фиксирует датчик, ЭБУ бросает код P0016-P0019, двигатель теряет эластичность. Есть время доехать до сервиса.

Виброакустика

Ремень гасит тактильный спектр в пределах 15-30 дБ. На холостом ходу слышен только подшипник ролика: низкое гудение в зоне 400 Гц. Цепь издаёт металлический тенор, особенно на холодном масле вязкостью 5 W-30. Гидронатяжитель разжимается не сразу, из-за чего появляется дробь «солдатиком». Шум пропадает спустя две-три секунды, однако в статистике возвратов это главный раздражитель.

Выбор в цифрах

Я вывел формулу T = C × R / Q, где

T — оценочный пробег до сервиса,

C — коэффициент материала (0,7 для ремня, 1,3 для цепи),

R — литраж двигателя,

Q — число клапанов.

Для 2-литрового 16-клапанного мотора ремень даст 87 тыс., цепь — 162 тыс. километров. Экономический баланс смещается в сторону ремня при ежегодном пробеге менее 20 тыс. км: стоимость трёх ременных замен за 240 тыс. всё же ниже одной цепной операции плюс лишний расход масла из-за изношенных сальников при разборке.

Финальный штрих: если слышу характерное «тр-тр» при 120 тыс., ставлю фонендоскоп, проверяю синхронизацию осциллографом, сравниваю форму зубца датчика коленвала. После диагностики предложение простое: городская малолитражка — ремень, тяжёлый кроссовер или такси — цепь. Впрочем, любой привод проживёт дольше при чистом масле SAE 0 W-30 и периодическом анализе выработки по спектрометр ICP, чем при редких сменах самого дорогого эстера.